De 75% à 95% des coûts d’opération d’une entreprise ne créent pas de valeur pour ses clients. La production à valeur ajoutée est une occasion unique de réaliser davantage de profits, de rehausser le moral des troupes, et du même coup, d’améliorer l’expérience client.

Vos revenus augmentent, mais vos profits ne suivent pas? C’est peut-être l’occasion de partir à la chasse, celle du gaspillage et de l’inefficacité, parce qu’ils freinent votre capacité de faire des profits. En diminuant vos coûts de production, sans augmenter la charge de travail de vos employés, vous augmentez la productivité, améliorez la qualité, raccourcissez les délais de mise en marché et rendez votre espace de travail plus efficace. Toutes les entreprises peuvent devenir plus productives. Dans mon blogue sur les 3C (Clients-Capacité-Cash), je présente des façons de dégager rapidement des marges de manœuvre en entreprise.

La chasse au gaspillage, c’est de penser à n’importe quel élément de vos opérations qui constitue une source de frustration. En réduisant les pertes de temps, les efforts inutiles, les bris, les ressources sous-utilisées, les rejets ou les pertes d’espace, vous rendez votre entreprise plus compétitive.

En pleine crise, l’entreprise Pélican a su naviguer à travers une tempête parfaite. Adepte du juste-à-temps, l’entreprise de renommée internationale fabrique un vaste éventail d’embarcations récréatives. Les produits saisonniers sont volumineux et nécessitent beaucoup de manutention puisqu’ils doivent être livrés à la porte de chaque magasin. Il y en a plus de 4 000.

Puis arrive la récession, la hausse du dollar canadien face à la devise américaine et la hausse vertigineuse du prix du pétrole qui fait plus que doubler le prix du plastique. L’entreprise fait face à un manque à gagner de plus de 2 000 000$. Impossible de refiler la facture aux clients! La seule solution c’est de mobiliser l’ensemble des employés et susciter leur leadership et leur créativité. L’entreprise a communiqué clairement la situation, construit un tableau de bord, et établit le but ultime, générer pour plus de 1 million d’économies, tout en continuant à offrir des produits de qualité. Tous ont mis la main à la pâte et se sont engagés dans une excursion vers le million. En fin de compte, c’est plus de 1 300 000$ d’économies qui ont été trouvées.

Toute activité qui n’apporte pas de la valeur ajoutée à vos clients ou à votre entreprise peut être considérée comme du gaspillage. Avec le temps, les gens prennent pour acquis une certaine façon de faire les choses, sans jamais les remettre en question. C’est peut-être le temps de prendre une pose et de chercher des moyens de les améliorer. Il y a huit sources principales de gaspillage.

1- La surproduction: en produisant trop tôt, en plus grande quantité que nécessaire.

Il suffit de faire le tour des postes de travail pour voir les accumulations de matériaux ou de travaux en cours.

2. Les temps d’attente: Les employés qui attendent ou de l’équipement qui tourne au ralenti.

On voit des employés qui attendent le matériel pour accomplir leurs tâches. C’est aussi des équipements qui tournent au ralenti.

3. La surqualité: en tentant de toujours faire mieux

L’entreprise multiplie les opérations, sans qu’il y ait un effet notable sur la qualité du produit ou qu’il y ait trop de ressources affectées à une tâche. Pensez à l’excès de matériaux au rebut qui s’accumule ou encore aux spécifications de fabrication supérieures aux attentes des clients.

4. Le déplacement entre les postes de travail: déplacement excessif des matériaux, et des produits.

Les articles sont déplacés inutilement, parcourent de trop longues distances ou gênent les déplacements entre les espaces de travail.

5. La gestion des stocks: plus d’inventaires que nécessaire

Il suffit de calculer la fréquence à laquelle l’entreprise vend et doit se réapprovisionner. En examinant les données et en faisant l’inventaire régulièrement, il est possible de repérer les stocks qui dorment.

6. Les mouvements inutiles: déplacements inutiles d’employés ou d’activités.

Les employés passent un temps excessif à obtenir, à déplacer ou à chercher des outils, du matériel ou des informations. Les blessures, erreurs, accidents et retards de production sont fréquents.

7. La qualité médiocre: fabrication ou conception médiocre des produits ou services.

Les employés utilisent des processus inappropriés; le matériel mis au rebut s’accumule en raison des reprises; on observe des taux élevés de défauts, de reprises, de retours et de plaintes des clients.

8. Ressources mal utilisées: compétences des employés sous-utilisées ou inadéquates.

Comparer les ensembles de compétences et les responsabilités attribuées; vérifier les évaluations du rendement afin de détecter les problèmes.

Afin de débuter votre excursion vers la réduction du gaspillage comme l’a fait l’entreprise Pélican, commencez par faire une évaluation de la situation. Une bonne discussion avec les membres de la direction et les employés clés à propos des problèmes qui reviennent sans cesse et les possibilités de gains d’efficacité constituent de bonnes pistes de départ.

Une étude d’étalonnage (ou analyse comparative) avec des entreprises similaires constitue aussi une excellente approche. Certaines entreprises sont disposées à ouvrir leur livre et les comparer avec des entreprises similaires provenant de d’autres régions. Il suffit d’en contacter deux ou trois pour avoir des données fiables. Enfin, la BDC propose un outil de comparaison pour vous situer par rapport à des entreprises semblables. Toutefois, vous aurez besoin de données financières et opérationnelles fiables.

Dans tous les cas, vous aurez besoin d’un tableau de bord constitué d’indicateurs clés de rendement pour surveiller et gérer vos progrès.

Vous voulez vous lancer dans un projet d’amélioration continue? Misez en premier sur des petits projets qui mettent l’accent sur des améliorations simples et rapides, afin de vous puissiez vous faire la main, et démontrer aux employés que ça fonctionne.

Grâce à une série d’entrevues sur place, à l’analyse des processus ainsi qu’à des séances de remue-méninges avec les employés pour trouver des solutions aux problèmes courants, il est possible de cerner plus précisément ce qui doit être améliorer. Un tel exercice permet de repérer des dizaines d’améliorations faciles à faire, maintenant, qu’il suffit par la suite de prioriser.

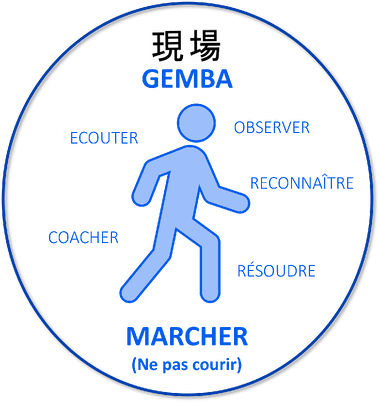

Une autre façon de repérer le gaspillage consiste à observer, en marchant dans l’usine ou le bureau, le travail qui est effectué. Les experts en efficacité l’appellent la marche Gemba (Gemba walk).

Gemba walk désigne l’action d’aller voir le processus réel, de comprendre le travail, de poser des questions et d’apprendre sur place.

Il s’agit d’observer de ses propres yeux l’endroit où la valeur est créée pour voir comment le travail est réellement effectué, plutôt que de s’appuyer uniquement sur ce qui est écrit dans les manuels de politiques ou sur les idées que se font les gestionnaires de ce qui se passe.

Vous ne devez pas hésiter à poser des questions pendant votre marche Gemba et à manifester votre curiosité pour comprendre le flux de travail et le raisonnement qui sous-tend chaque étape du processus. Utilisez une liste de contrôle! Observez le travail et posez des questions, demandez pourquoi et analysez les réponses. La façon dont le travail est effectué en réalité pourrait différer de celle qui est supposée par les gestionnaires. Portez attention aux huit sources de gaspillage. Répétez la marche tous les jours. Une marche de 15-20 minutes est suffisante pour découvrir une multitude de pratiques inefficaces.

Il existe une multitude d’outils pour améliorer la production à valeur ajoutée. L’analyse des causes profondes, le six sigma, la méthode du 5S, le Kaizen, la chaîne de services-profit ou les technologies numériques et d’automatisation Industrie 4.0 (qualifiée de quatrième révolution industrielle de l’époque moderne), sont autant d’approches pour réussir sa démarche d’amélioration de la productivité. D’autres entreprises utilisent des méthodologies nouvelles comme le Problem Framing et le Design Sprint pour définir, mais surtout pour prioriser les projets les plus porteurs. Ces outils serviront à élaborer votre liste de projet prioritaire, ainsi que votre plan d’action et vos principaux indices clés de performance.

Lorsque vous mettez en œuvre des actions visant à améliorer la production à valeur ajoutée, vous faites en sorte que votre entreprise devienne plus rentable dans un environnement de plus en plus concurrentiel. Et les avantages sont nombreux, des économies importantes, un meilleur service à la clientèle et une satisfaction accrue de vos employés. Un dernier conseil, pour vous aider à faire les premiers pas, n’hésitez pas de vous faire accompagner.

Autre ressource- voir les blogues de la BDC

Les 8 types de gaspillage: comment les repérer dans votre entreprise https://www.bdc.ca/fr/articles-outils/operations/efficacite-operationnelle/8-types-de-gaspillage-a-reperer-dans-votre-entreprise

Très pertinent